Montageanleitung für Lager:

Verfahren und Werkzeuge

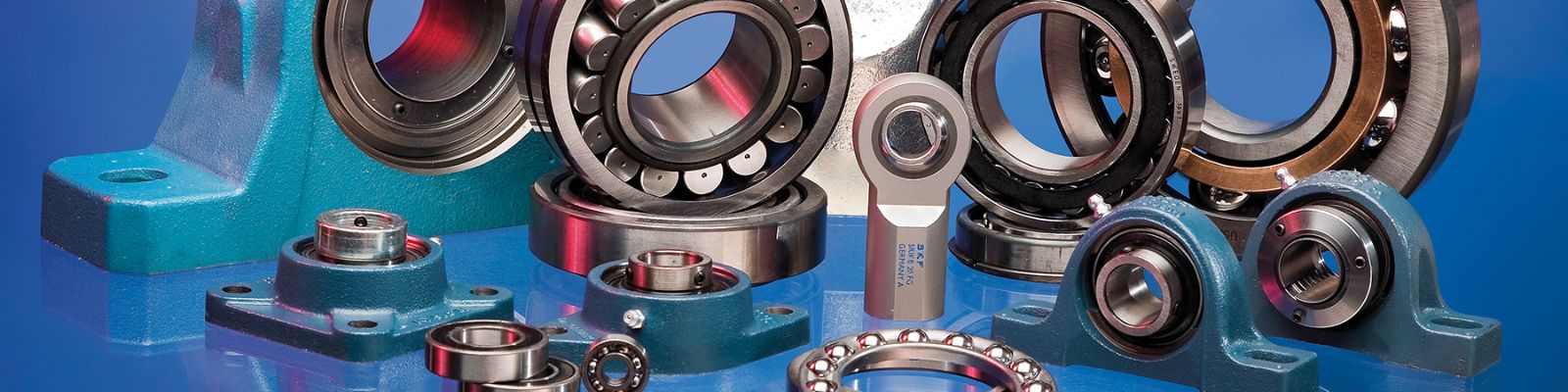

Lager sind für schwere Lasten ausgelegt und wurden zur Verlängerung der Lebensdauer von

Maschinen durch Reibungsverringerung und Kraftverteilung ausgelegt. Sie sind sehr anfällig für Schläge und schwere Stöße.

Eine

unsachgemäße Handhabung oder eine falsche Montage und Demontage können daher zu Schäden an

den Lagerelementen führen, was einen übermäßigen Geräusch- und

Vibrationspegel verursacht und sich auf die Lagerbewegung auswirkt.

Dies kann ebenfalls eintreten, wenn kleine Partikel in das Lager gelangen, die zu einer Verunreinigung der Teile oder des

Schmierstoffs führen. Selbst kleinste Fremdkörper können das Lager verunreinigen und die Lebensdauer des Bauteils gefährden.

Derartige Lagerschäden können durch die ordnungsgemäße

Handhabung der Bauteile sowie die Verwendung der richtigen Werkzeuge bei der Montage und Demontage der Lager verhindert werden.

Maagtechnic bietet eine umfassende Palette an Lagerwerkzeugen,

mit denen die Lager während der Verwendung in einem guten Zustand bleiben sollen und die eine sichere Montage und Demontage der

Lager gewährleisten.

Montageverfahren für Lager

PRÜFEN SIE ALLE KOMPONENTEN AUF VERUNREINIGUNG UND BESCHÄDIGUNG

Stellen Sie vor der Montage sicher, dass die Lager noch original verpackt sind, um eine Verunreinigung zu vermeiden. Schauen Sie sich die Zeichnungen an, um

die korrekte Ausrichtung der Lager innerhalb der Baugruppe zu bestimmen. Sobald Sie alles vorbereitet haben, packen Sie die Lager aus und überprüfen Sie sie vor

der Montage. Wenn die Lager bereits geöffnet wurden und möglicherweise verunreinigt oder beschädigt sein könnten, waschen und trocknen Sie sie vor der Montage.

Prüfen Sie den Bereich der Maschine, in dem die Lager montiert werden. Dieser muss ebenfalls sauber, trocken und staubfrei sein. Wenn Sie Gehäuse, Wellen

oder Dichtungen montieren müssen, vergewissern Sie sich, dass diese sauber und staubfrei sind. Prüfen Sie die Schmier- und Gewindebohrungen auf Spuren von Stoffen

früherer Anordnungen.

HINWEIS: Neue Lager sind möglicherweise mit einem Konservierungsmittel beschichtet. In den meisten Fällen muss dieses nicht

abgewaschen werden, solange Sie den Außenmantel und die Bohrungsoberflächen abwischen.

Es muss jedoch geprüft werden, ob das von Ihnen vorgesehene

Schmiermittel mit dem Konservierungsmittel verträglich ist. Ist dies nicht der Fall, müssen

Sie das Lager vor der Montage waschen und trocknen. Dies gilt nicht für Lager mit Dichtungen und Lagerschildern.

Anschließend können Sie mit dem zweiten

Schritt des Verfahrens fortfahren.

PRÜFEN SIE DIE TOLERANZEN ALLER ELEMENTE DER BAUGRUPPE

Vor Beginn der Montage müssen die dimensionalen und geometrischen Toleranzen der Baugruppenteile überprüft werden, da die Leistung der Lager durch ungünstig

ausgewählte Komponenten stark beeinträchtigt werden kann.

Die Toleranzen der Lager werden gemäß den

Normen ISO 492 (Radiallager) und

ISO 199 (Axiallager) anhand von Toleranzklassen beschrieben. Diese Klassen sind von Bedeutung, da sie Einfluss auf die Lageranwendungen haben.

Wie Sie möglicherweise bereits wissen, bezieht sich die Toleranz eines Lagers auf drei Aspekte der Genauigkeit: die äußere Maßgenauigkeit, die

Bearbeitungsgenauigkeit und die Laufgenauigkeit. Die Maßgenauigkeit gibt die Außenmaße des Lagers an, z. B. Bohrungsdurchmesser, Außendurchmesser,

Innenringbreite und Außenringbreite. Dieser Parameter wird zur Bestimmung der Wellen- und Gehäusepassung in einer Lagerbaugruppe benötigt.

Die Bearbeitungsgenauigkeit gibt die Präzision des Herstellungsprozesses an und wird zur Festlegung der Toleranzen für Wellen und Gehäuse benötigt.

Dieser Parameter misst die Abweichung der Abmessungen beim Vergleich zweier Lager, z. B. Abweichungen in der Innen- und Außenringbreite.

Die Laufgenauigkeit oder der Rundlauf misst den Radial- und Axialschlag für den Innen- und Außenring, den seitlichen Schlag für den

Innenring und den Schlag des Außendurchmessers des Außenrings. Dieser Parameter wird zur Minimierung von Vibrationen und Fehlausrichtungen in einer Baugruppe

benötigt.

HINWEIS: Für Anwendungen, die eine moderate Rotations- und Betriebsgeschwindigkeit erfordern, sind Lager mit einer normalen

Toleranzklasse die richtige Wahl. Für Anwendungen, bei denen eine höhere Präzision erforderlich ist, sollten Sie ein Lager mit einer genaueren Toleranzklasse

wählen.

Toleranzklasse 6 ist weniger präzise als Toleranzklasse 4, und eine normale Toleranzklasse ist weniger präzise als Toleranzklasse 6. Die Toleranzklasse

des Lagers sollte basierend auf den Anwendungsanforderungen für die zuvor genannten Parameter ausgewählt werden.

Da die Leistung der Lager von der Passung

der Ringe abhängt, muss die Auswahl der Passung vor der Montage des Lagers erfolgen. Die Ringe sollten ausreichend in der Baugruppe befestigt werden, jedoch nicht

zu fest, da sich je nach Anwendung das interne Spiel des Lagers ändert.

Aus diesem Grund sollte das Spiel an die Passungen angepasst werden. Das bedeutet,

dass Sie nicht nur die Toleranzen überprüfen sollten, sondern dass Sie auch sicherstellen müssen, dass das Lager über ein angemessenes Spiel verfügt und dass die

Passungen nicht zu locker oder zu fest sitzen.

Montageverfahren für Lager

Stellen Sie vor der Montage der Lager sicher, dass Sie eine geeignete persönliche Schutzausrüstung tragen, um Verletzungen und Produktverunreinigungen

vorzubeugen. Sicherheitshandschuhe, Sicherheitsschuhe und Schutzbrillen erhöhen nicht nur die Sicherheit der Arbeiter, sondern verhindern auch die Verunreinigung

von Lagern durch Fremdkörper.

Eine besondere Bedeutung trägt die persönliche Schutzausrüstung beim Umgang mit heißen oder öligen Lagern.

Daher sollten Sie unseren Leitfaden zum Hand- und Armschutz konsultieren, wenn Sie Hilfe bei der Auswahl der richtigen Sicherheitshandschuhe für Ihr

Unternehmen

benötigen.

Die Auswahl des Montageverfahrens hängt vom Lagertyp und der Passung ab. Lager mit zylindrischen Bohrungen werden in den meisten Fällen montiert, indem sie auf die Wellen gedrückt oder erwärmt werden, wodurch sich der Durchmesser erweitert. Lager mit einer kegeligen Bohrung können direkt an kegeligen Wellen oder an zylindrischen Wellen mit Kegelhülsen montiert werden.

MONTAGE VON LAGERN MIT ZYLINDRISCHER BOHRUNG

Bei Lagern mit zylindrischer Bohrung wird zuerst der Innenring montiert. Bei nicht zerlegbaren Lagern muss zuerst die engere Passung montiert werden. Wenn

der Ring zerlegbar ist, wird der Innenring separat montiert.

In beiden Fällen erfolgt die Montage auf mechanische Weise – dieses Verfahren wird als

"Kaltmontage" bezeichnet. Alternativ kann das Lager vor der Montage auch erwärmt werden – dieses Verfahren wird dann als

"Heißmontage" bezeichnet. Ein drittes Verfahren ist die hydraulische Montage, die hauptsächlich für große Lager

angewandt wird.

Bei kleinen Lagern, d. h. Lager mit einem Durchmesser von weniger als 80 mm, können sowohl die mechanische Montage

(Kaltmontage) als auch die Heißmontage angewandt werden, das bevorzugte Verfahren ist jedoch die mechanische oder hydraulische Pressmontage. Bei der

Pressmontage wird ein Montagewerkzeug auf den Innenring gesetzt und das Lager anschließend langsam auf die Welle gepresst, bis die Seite des

Innenrings an der Welle anliegt.

ACHTUNG: Das Presswerkzeug darf nicht auf den Außenring gesetzt werden, da dies das Lager beschädigen kann. Vor

der Montage wird empfohlen, Öl auf die Wellenoberfläche aufzutragen, um ein leichtes Einsetzen zu gewährleisten.

Wenn keine Presse verfügbar ist,

können kleine Lager auch mit einem Hammer und einem Montagewerkzeug, z. B. einer Montagehülse mit flacher Stirnfläche, montiert werden. Dadurch wird

eine gleichmäßige Kraftverteilung über den gesamten Umfang des Rings sichergestellt, sodass das Risiko einer Beschädigung des Lagers reduziert wird.

Dieses Verfahren wird auch bevorzugt, wenn die Lager eine feste Passung erfordern, sollte jedoch nie für große Lager verwendet werden. Das

Montagewerkzeug sollte immer auf den Innenring gesetzt werden. Bei nicht zerlegbaren Lagern, die eine feste Passung erfordern, wird das Montagewerkzeug auf beide

Ringe gesetzt, und sie werden gleichzeitig mit einer Hydraulikpresse oder mit einer Schraube montiert.

Die Kaltmontage von Pendellagern mit zylindrischer

Bohrung erfordert die Verwendung eines Zwischenrings, der verhindert, dass sich der äußere Ring bewegt, wenn das Bauteil in das Gehäuse eingesetzt wird.

Lager mit einem Durchmesser von 80 bis 200 mm gelten als mittelgroß, ab einem Durchmesser von 200 mm werden sie als groß eingestuft. Für

beide Kategorien wird die Heißmontage bevorzugt. Heißmontage von Lagern mit zylindrischer Bohrung wird bei kleinen Lagern nur angewandt, wenn

eine sehr feste Passung erforderlich ist. Bei großen Lagern ist die Heißmontage hingegen das bevorzugte Verfahren.

Große Lager können in der Regel nicht

ohne Erwärmung montiert werden, da für die Montage ein hoher Kraftaufwand erforderlich ist. Die Temperatur kann je nach Lagertyp und Hersteller variieren. Für

SKF-Lager liegt die empfohlene Erwärmungstemperatur bei 80 °C für geschlossene Lager (mit Lagerschildern oder Dichtungen) und bei 120 °C für offene Lager.

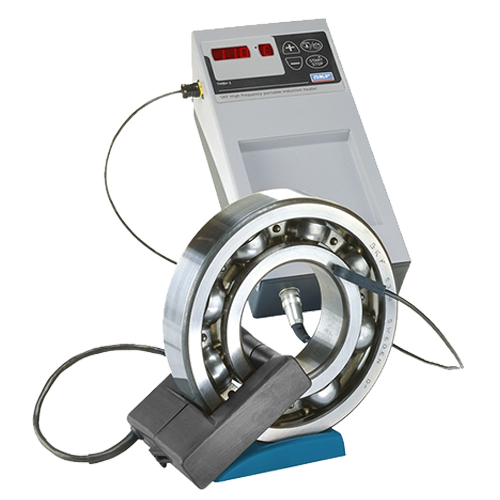

Bei der

Heißmontage besteht das Risiko einer lokalen Überhitzung der Lager. Daher empfiehlt SKF, ein elektrisches Induktionsheizgerät zur gleichmäßigen Erwärmung

der Bauteile zu verwenden. Bei diesem Verfahren wird das Lager vorgewärmt, wodurch sich der Innenring erweitert und so einfacher zu installieren ist.

Es können auch andere Verfahren, wie z. B. das Erwärmen des Lagers in Öl, verwendet werden, dabei erhöht sich allerdings das Risiko von Verunreinigungen.

Wenn Heizplatten verwendet werden, müssen die Lager mehrmals gedreht werden. Daher empfiehlt es sich, einen Ring zwischen der Platte und dem Lager anzubringen, um

Beschädigungen zu vermeiden. Vergewissern Sie sich bei geschlossenen Lagern zudem, dass die Dichtungen nicht direkt mit der Platte in Kontakt kommen.

MONTAGE VON LAGERN MIT KEGELIGER BOHRUNG

Lager mit einer kegeligen Bohrung werden an einer kegeligen Welle oder einer zylindrischen Welle mit einer Reduzierhülse oder einer Abziehhülse montiert. Dies

erfolgt immer durch eine Presspassung, wobei der Grad der Pressung dadurch bestimmt wird, wie weit das Lager auf einem kegeligen Wellensitz verschoben wird.

Kleine Lager mit einem Durchmesser von weniger als 80 mm können mit einem Lagermontagewerkzeug oder einer Gegenmutter auf den Sitz aufgepresst

werden. Für Lager, die mit einer Reduzierhülse montiert werden, sollte ein Haken- oder Schlagschraubenschlüssel verwendet werden. Für Lager, die mit Abziehhülsen

montiert werden, sind ein Lagermontagewerkzeug oder eine Gegenmutter am besten geeignet.

Bei mittelgroßen Lagern mit einer kegeligen Bohrung ist

der Schlagschraubenschlüssel das geeignete Lagermontagewerkzeug, das Drive-up-Verfahren und das Öleinspritzverfahren können aber ebenfalls angewandt werden. Die

letzten beiden Verfahren können ebenfalls für große Lager angewandt werden.

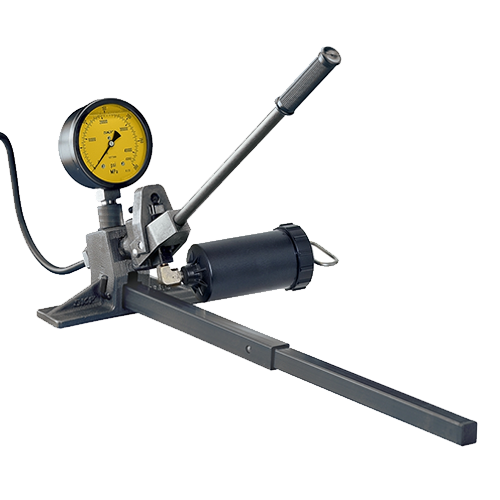

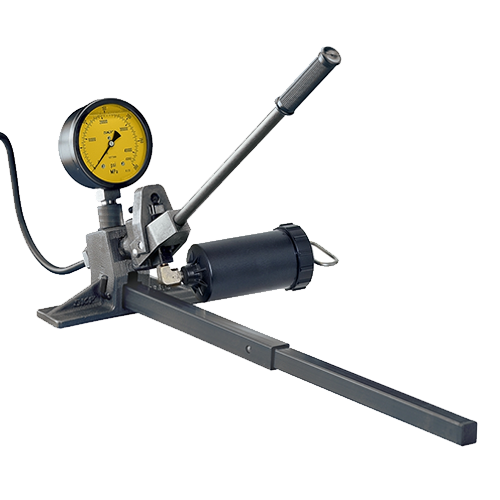

Für Lager mit einem Bohrungsdurchmesser von mehr als 200 mm werden Hydraulikmuttern

empfohlen. In geeigneten Fällen empfiehlt SKF auch die Verwendung von Wellen und Hülsen mit Nuten und Kanälen für die Öleinspritzung.

Die Montage von

großen Lagern mit Hydraulikmuttern ist für kegelige Wellensitze, Reduzierhülsen und Abziehhülsen anwendbar. Die Hydraulikmutter befindet sich auf einem

Gewindeabschnitt der Welle oder auf dem Gewinde der Hülse und liegt auf dem Innenring des Lagers oder auf der Welle auf. Wenn Öl in die Hydraulikmutter gepumpt

wird, wird der Kolben axial versetzt, sodass der Innenring auf den Kegel aufgepresst und sicher und präzise montiert wird.

Bei der Öleinspritzung

(Hydraulikverfahren), auch für große Lager mit kegeliger Bohrung, wird Öl unter hohem Druck über Kanäle und Verteilungsnuten zwischen Lager und Sitz eingespritzt.

Dieses Öl bildet einen Film zwischen den beiden Flächen, wodurch die Reibung verringert und die Montage erleichtert wird.

Beachten Sie dennoch, dass bei diesem

Verfahren sowohl die Kanäle als auch die Nuten bereits als Teil des Wellendesigns vorhanden sind. Wenn dies nicht der Fall ist, müssen vor der Öleinspritzung die

Ölnuten, die Zufuhrkanäle und die Gewindeanschlüsse in die Welle oder Hülse eingearbeitet werden.

ÜBERSICHT DER MONTAGEVERFAHREN FÜR LAGER

| Mechanische Montage (Kaltmontage) | Heißmontage | Hydraulische Montage / Öleinspritzung | |

|---|---|---|---|

| Lagergröße | Klein, mittelgroß | Klein, mittelgroß, groß | Klein, mittelgroß, groß |

| Sitztyp | Zylindrisch, kegelig, Reduzierhülse, Abziehhülse | Zylindrisch | Kegelig, Reduzierhülse, Abziehhülse |

| Verwendete Werkzeuge | Montagewerkzeug, Hakenschlüssel, Schlagschraubenschlüssel | Heizplatten-Induktionsheizgerät, heißes Ölbad | Hydraulikmutter und -pumpe, Drive-up-Verfahren, Öleinspritzverfahren |

Montagewerkzeuge für Lager

In dem nachfolgenden Auswahlfeld können Sie die für die Montage der Lager in Ihrer Anwendung benötigten Werkzeuge ganz einfach finden. Klicken Sie auf das Bild oder den Werkzeugnamen, um zur Produktseite zu gelangen, auf der Sie das Werkzeug Ihrem Einkaufswagen hinzufügen können.

| Zylindrische Bohrung |

Bohrungsdurchmesser | Mechanische Montage (Kaltmontage) | Heißmontage | Öleinspritzung | Hydraulische Montage |

|---|---|---|---|---|---|

| Klein |

Montagewerkzeug |

Induktionsheizgerät |

|||

| Mittelgroß |

Induktionsheizgerät |

||||

| Groß |

Induktionsheizgerät |

||||

| Kegelige Bohrung |

Klein |

Hakenschlüssel |

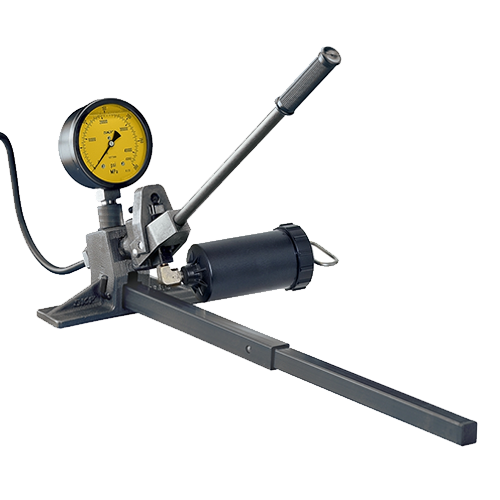

Hydraulikpumpe für Drive-up-Verfahren |

||

| Mittelgroß |

Schlagschraubenschlüssel |

Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |

||

| Groß |

Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |

|||

| Reduzier- hülse |

Klein |

Hakenschlüssel |

Hydraulikpumpe für Drive-up-Verfahren |

||

| Mittelgroß |

Schlagschraubenschlüssel |

Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |

||

| Groß |

Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |

|||

| Abzieh- hülse |

Klein |  Montagewerkzeug |

Hydraulikpumpe für Drive-up-Verfahren |

||

| Mittelgroß |  Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |

|||

| Groß |  Montagesatz für Öleinspritzung |

Hydraulikpumpe für Drive-up-Verfahren |